常见的工艺危害分析方法的主要区别有哪些?

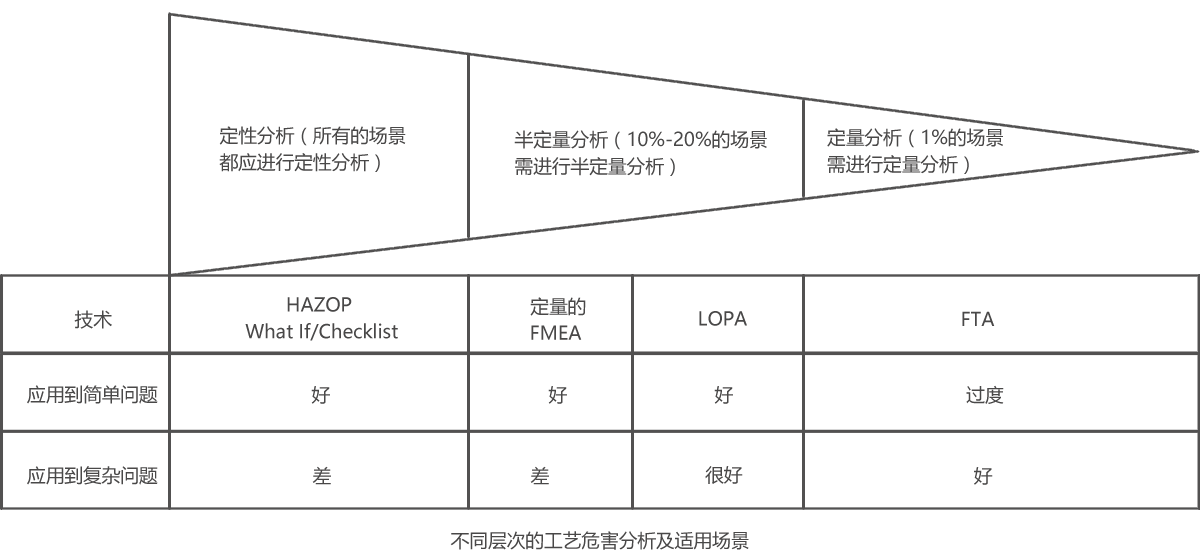

在企业的工艺安全管理中常使用的工艺危害分析方法主要有5种:故障假设/检查表法(What If/Checklist)、故障类型及影响分析(FMEA)、危险与可操作性分析(HAZOP)、事故树分析(FTA)、保护层分析(LOPA)。这五种工艺危害分析方法从量化程度来看,可归纳为定性分析、半定量分析和定量分析三种不同的层次(如下图所示)。

在实际应用中,企业需要根据分析的目的决定采用哪一层次的分析方法:定性分析通常用于危险以及事故场景的辨识,并定性判断风险是否可以容忍;半定量分析可用于评估风险数量级的大小;定量分析可分析更为复杂的场景,对风险进行完全定量的评估,其结果可用于风险比较和风险决策。上图中所示的百分比仅作为示意,通常情况下所有的场景都是通过定性方法来识别并初步评估,一些过于繁琐或复杂的情况需要进一步使用半定量风险评估方法来分析,少数情况下可能需要采用比LOPA更严格的定量风险评估方法。

一般来说,故障假设/检查表法对于大部分工艺危害分析来说是基本方法,HAZOP与故障假设/检查表法审核的结果相比,能提供对系统更深的理解,也是被实践证明的最有效的工艺危害分析方法之一。对于新建项目,使用HAZOP方法最为有效。如果用定性分析方法HAZOP或WhatIf/Checklist能够做出一个合理的风险决定,用LOPA分析就是过度的,LOPA分析并不能取代定量分析方法,如果有复杂的人类行为模式或设备故障并需要理解事故场景的风险,那么一般应用FMEA和FTA分析方法更合适。

企业工艺安全管理中工艺危害分析是不可或缺的,以上5种工艺危害分析方法使用范围与时机各不相同,企业应充分结合自身生产管理特点和分析目的,妥善选择合适的工艺危害分析方法。